MVR(机械蒸汽再压缩)技术作为上海半导体资源化设备研发及项目示范基地的核心处理技术,其核心机制在于通过机械压缩实现二次蒸汽的热能循环利用。该技术利用蒸发过程中产生的二次蒸汽,经压缩机加压升温后转化为加热源,重新参与废水蒸发过程,形成“蒸发-压缩-再加热”的热能内循环系统,从而最大限度减少外部热源需求。

与传统蒸发技术相比,MVR技术展现出显著的节能优势。传统蒸发技术依赖外部蒸汽持续供热,能耗高且热效率低;而MVR技术通过二次蒸汽的循环利用,能耗仅为传统蒸发技术的30%,较传统多效蒸发节能60%以上,同时具备占地面积小、运行成本低等特点。

技术先进性与资源回收率方面,MVR技术通过精确控制温度、压力和pH值等参数,结合高效蒸发结晶系统,实现了硫酸铵等资源的高纯度回收。其最终产品纯度可达99.5%以上,远超行业标准要求的98%纯度阈值,且母液通过回原水箱循环蒸发实现“回用零排放”,浓缩物含水率≤10%,母液减量达80%以上,真正实现了“变废为宝”的资源化目标。此外,工艺中采用强制循环蒸发方式,换热效率高、抗污堵能力强,进一步保障了资源回收的稳定性和高效性。

本项目全流程工艺设计以“处理流程+环保保障”为核心逻辑,构建从废液预处理到资源回收再到末端治理的完整闭环体系,实现“无害化”与“资源化”的双重目标。

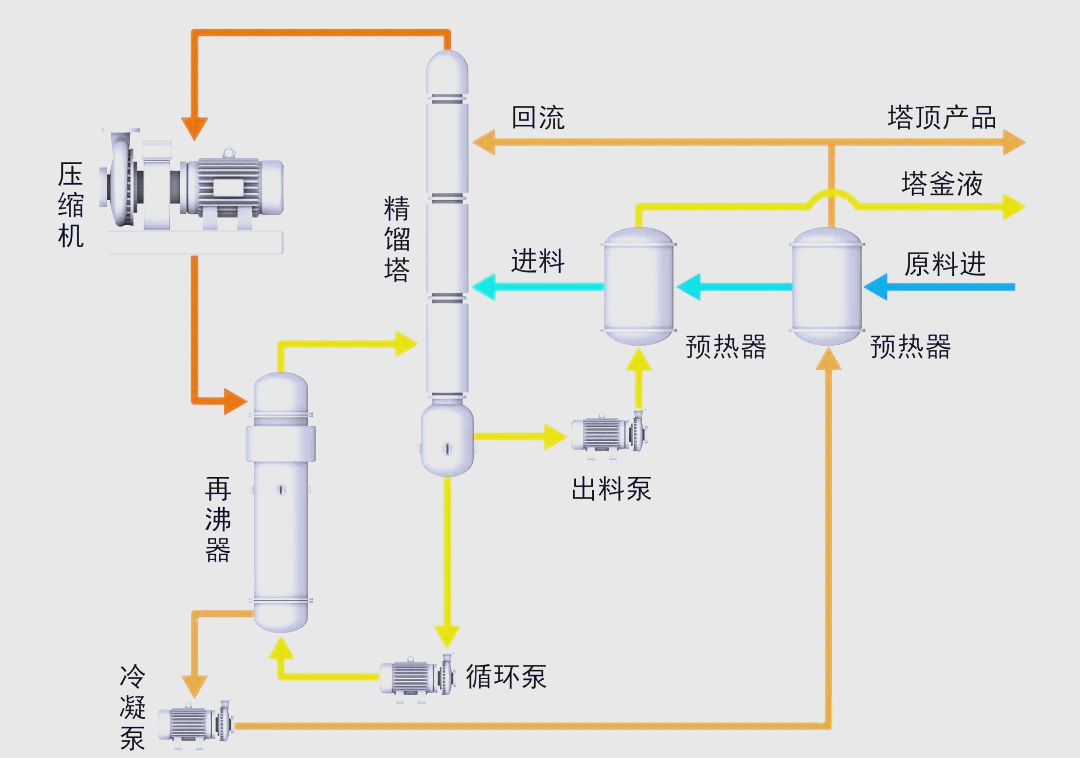

在处理流程层面,工艺设计涵盖预处理、蒸发结晶提取硫酸铵及末端治理三个关键阶段。预处理阶段通过沉淀、过滤、物化吸附及超滤膜分离等组合技术去除废液中的杂质与异物,其中超滤膜工艺对铜、镍等重金属的去除精度可达0.1μm,有效保障后续资源化环节的产品纯度。蒸发结晶阶段采用MVR(机械蒸汽再压缩)蒸发技术,通过废液换热、热交换与闪蒸、二次蒸汽压缩循环、结晶颗粒沉积及晶浆处理等全流程设计,在70℃低温条件下实现废液浓缩,能耗低至150kWh/吨;经离心分离后获得硫酸铵晶体,母液回用至蒸发系统以确保“零排放”,最终转化为工业级硫酸铵产品。末端治理环节通过膜分离、离子交换等技术对蒸发冷凝水进行深度处理,回用率超80%,实现废水循环利用;同时针对废气采用吸附与催化燃烧组合工艺,固废则通过硅提纯、金属精炼、塑料再生颗粒加工等方式实现资源化,形成“废液-产品-再生资源”的闭环链条。

在环保保障层面,项目建立全流程环保管控体系。设立专业环保设施运行维护团队,构建覆盖废气、废水、噪声等指标的定期监测体系,并制定完善的环保应急预案,确保处理过程稳定达标。此外,通过共享MVR蒸发处理设施模式,为多企业、多行业提供硫酸铵固废回收服务,降低单体企业环保投入的同时提升资源利用效率,进一步强化“无害化处理-资源再生-循环利用”的系统性优势。

整体工艺通过精细化流程设计与高效环保管控的协同,既实现了硫酸铵资源的高效回收,又确保污染物得到严格治理,充分体现“变废为宝”的资源化理念与环境风险防控的无害化要求。