硫酸铵作为一种重要的氮肥和工业原料,其回收利用在环保和资源循环领域具有重要意义。随着环保法规日益严格和资源回收需求的提升,机械蒸汽再压缩(MVR)技术因其高效节能的特性,正在成为硫酸铵废水处理领域的核心技术突破点。本文将深入解析MVR技术在硫酸铵回收浓缩中的应用原理、技术优势、实施难点及行业前景。

一、MVR技术原理与系统构成

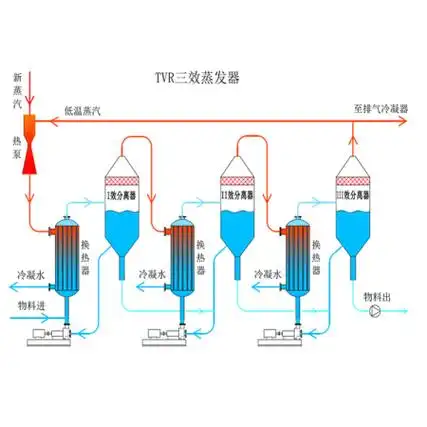

MVR(Mechanical Vapor Recompression)即机械蒸汽再压缩技术,其核心在于通过电能驱动压缩机对蒸发产生的二次蒸汽进行压缩升温,使其重新成为加热蒸汽。在硫酸铵废水处理中,该系统主要由预热器、蒸发器、分离器、压缩机、冷凝器等组成。当含硫酸铵的废水进入系统后,首先通过预热器吸收冷凝水余热,随后进入蒸发器被压缩后的高温蒸汽加热。蒸发产生的二次蒸汽经压缩机增压后温度提升至100-120℃,可再次作为热源使用,形成闭路循环。与传统多效蒸发相比,MVR系统仅需补充少量电能维持压缩机运行,热能利用率可达90%以上,显著降低蒸汽消耗。

二、硫酸铵回收的工艺适配性创新

针对硫酸铵溶液的特性,MVR系统需进行多项针对性设计。首先,硫酸铵在浓缩过程中易形成过饱和溶液,存在结晶堵塞风险。先进系统采用"强制循环+晶种控制"技术,通过维持特定流速(通常1.5-3m/s)和添加微细晶种,引导晶体有序生长。某案例显示,这种设计可使硫酸铵结晶粒径稳定在0.3-0.5mm,既保证分离效率又避免管道结垢。其次,针对硫酸铵的腐蚀性(尤其氯离子含量高时),采用2205双相不锈钢或钛材制造关键部件,设备寿命可延长至10年以上。江苏某化工企业采用MVR系统处理含8%硫酸铵的废水,最终获得纯度≥99.2%的结晶产品,吨水处理能耗仅35kWh,较传统蒸发工艺节能70%。

三、关键设备的技术突破

压缩机的选型直接影响系统效能。目前硫酸铵回收领域主要采用罗茨式压缩机(处理量<5t/h)和离心式压缩机(处理量>10t/h)。最新研发的三级离心压缩机可将温升提升至25℃,使单效蒸发比达到传统三效蒸发效果。某国产设备厂商通过改进叶轮型线设计,将等熵效率提升至82%,同时开发出自动冲洗程序,有效应对硫酸铵晶体附着问题。蒸发器方面,管式降膜蒸发器因传热系数高(2000-3000W/m²·K)、持液量少成为主流选择,配合计算流体力学(CFD)优化的布液装置,可使液膜均匀度达95%以上。

四、系统集成的智能化升级

现代MVR系统已实现全流程自动化控制。通过在线电导率仪、密度计和pH计实时监测溶液浓度,结合PLC控制系统动态调节压缩机转速和进料流量。某项目采用模糊PID控制算法,将蒸发浓度波动控制在±0.5%范围内。更先进的系统还配备数字孪生技术,通过虚拟仿真预测结垢趋势,提前启动清洗程序。浙江某环保企业的运行数据显示,智能化改造后系统连续运行时间从原来的15天延长至60天,维护成本降低40%。

五、经济效益与环境效益分析

以处理20t/h含5%硫酸铵废水为例,MVR系统建设投资约800万元,但年运行费用仅传统蒸汽蒸发的30%。按工业硫酸铵市场价600元/吨计算,年回收产品价值可达500万元,投资回收期约2年。环境效益方面,每吨回收硫酸铵可减少1.2吨CO₂排放,同时避免含氮废水对水体的富营养化污染。山东某制药园区实施MVR改造后,硫酸铵回收率从65%提升至98%,年减排COD达1200吨。

六、行业应用现状与挑战

当前MVR技术已在化肥、稀土、焦化、锂电池等行业获得应用,但存在三个主要挑战:一是高氯离子废水(>5000mg/L)会加剧腐蚀,需开发新型复合材料;二是处理含有机物废水时易产生泡沫,需改进消泡剂注入系统;三是小型设备(<1t/h)的单位处理成本仍较高。值得注意的是,2024年发布的《国家先进污染防治技术目录》已将MVR列为硫酸铵废水推荐技术,预计未来五年市场规模将保持20%的年增长率。

七、技术发展趋势展望

前沿研究正朝着三个方向突破:一是开发磁悬浮压缩机,消除齿轮损耗,使能耗再降15%;二是探索"MVR+膜浓缩"耦合工艺,通过纳滤膜预浓缩减少蒸发负荷;三是人工智能优化系统,谷歌DeepMind已成功将强化学习应用于蒸发参数调控,使能效提升8%。可以预见,随着碳减排压力加大,MVR技术将在硫酸铵回收领域发挥更重要作用,推动化工行业向绿色制造转型。

总体而言,MVR技术通过热力学循环创新,实现了硫酸铵回收过程的高效化和清洁化。随着材料科学、智能制造等领域的进步,该技术将持续突破能耗和成本的极限,为工业废水资源化提供更优解决方案。企业在实施过程中需根据水质特性进行定制化设计,同时建立完善的结晶控制和设备维护体系,才能充分发挥技术的经济和环境价值。